- Automotive Technology

- Innovation

- Einfach anziehend: Cobot-Lösung

Einfach anziehend: Die kosteneffiziente und leistungsstarke Cobot-Lösung von thyssenkrupp Automotive Systems

Als „Cobots“ werden kollaborative Roboter bezeichnet, die im Produktionsprozess zusammen mit Menschen arbeiten und dabei nicht wie sonst bei Industrie-Robotern üblich durch Schutzeinrichtungen von ihnen getrennt sind. Im französischen thyssenkrupp Werk in Hambach wird ein Cobot-Pilotprojekt jetzt erfolgreich in der Serienproduktion eingesetzt. Welches Potenzial Cobots für die thyssenkrupp Gruppe haben, verrät Projektleiter Gilles Gaeng.

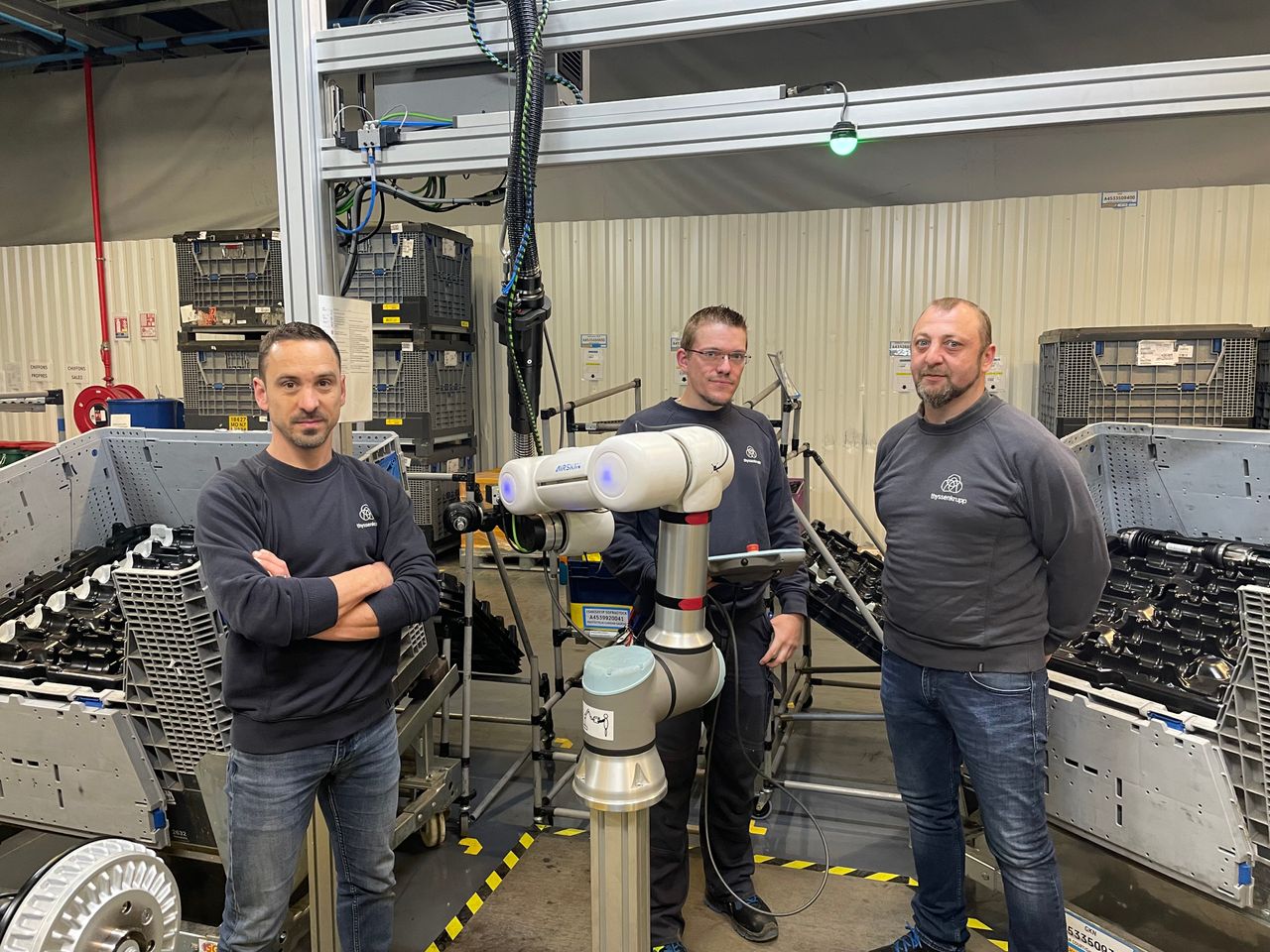

Im französischen Forbach arbeitet thyssenkrupp Automotive Systems an der Zukunft der Automobilproduktion: Im Center of Competencies (CoC) werden neue Produktionskonzepte und Anwendungen im Bereich Industrie 4.0 entwickelt. Einen der Schwerpunkte stellt die Forschung an Mensch-Roboter-Kollaborationen dar. Der erste kollaborative Roboter unterstützt seit Anfang 2023 die Mitarbeitenden bei der Achsmontage für smart im thyssenkrupp Werk in Hambach, Frankreich. Dort hat sich der Cobot schon jetzt bewährt.

Denn hier sah Gilles Gaeng, Technischer Leiter und Maintenance Coordinator am CoC, dringenden Handlungsbedarf. Und weil Gilles als TPM-Koordinator auch für das „Total Productive Maintenance“ Programm - also die kontinuierliche Verbesserung der Produktionssysteme - von thyssenkrupp Automotive Systems im Einsatz ist, sah der Produktionsprofi Potenzial für ein wegweisendes Cobot-Pilotprojekt. Das Ziel: Als Ergänzung zu bestehenden kollaborativen Robotern der Gruppe einen besonders integrierten Cobot zu realisieren.

Bereits vor über drei Jahren träumte Gilles von einem echten kollaborativen Industrie-Roboter: „Jeder spricht immer von kollaborativen Robotern, also Robotern, die mit Menschen zusammenarbeiten“, berichtet Gilles. „Aber wenn man sich genau anschaut, wie diese Cobots arbeiten, dann sind da überall Gitter und Sicherheitsbereiche, die eine echte Zusammenarbeit massiv einschränken. Ich wollte unbedingt die erste Applikation ohne Gitter, ohne Sicherheitsscanner bauen. So etwas hatte ich damals nur im Labor gesehen und auf Messen. Aber nie richtig konkret in der Produktion. In Hambach ergab sich eine passende Chance“.

Hier montiert thyssenkrupp Automotive Systems im Kundenauftrag unter anderem die Hinterachse des Kleinstwagens smart. Bei der Montage des Getriebes und des Motors muss das Getriebe mit Öl befüllt werden. „Das war bisher ein wirklich unergonomischer Prozess für unsere Werker:innen“, erinnert sich Gilles. „Sie mussten einen schweren Adapter über Kopf hängend runterziehen, an einer Montageplatte einhängen, mit 3 kg und 5 Sekunden in das Getriebe drücken und solange festhalten, bis der Vorgang abgeschlossen war.“

Zudem bestand die Gefahr der Fehlbedienung. Sobald der Adapter bei den anspruchsvollen Toleranzen nicht exakt gerade in das Getriebe eingeführt wurde, kam es zu Ölaustritt. „Wir mussten deshalb nicht nur stündlich die Montageplatte reinigen. Ein externer Dienstleister musste außerdem zwei Mal am Tag den Boden reinigen“, verrät Gilles. Dadurch ging nicht nur wertvolle Taktzeit, sondern auch Getriebeöl verloren. Gleichzeitig produzierte der Prozess kontinuierlich vermeidbare Kosten.

Für Gilles war klar: Ein kollaborativer Roboter hätte hier in enger Zusammenarbeit mit den Mitarbeitenden in der Produktion nur Vorteile. Allerdings: Gewöhnliche Cobots sind extrem teuer. „Für unseren Einsatzzweck wären die Kosten nicht innerhalb der Projektlaufzeit amortisierbar gewesen, keine Chance“, ist sich Gilles sicher. Doch Gilles und sein Team ließen sich von ihrer Idee nicht abbringen, recherchierten im Internet, besuchten Messen – und würden tatsächlich fündig.

Eine anziehende Sache

Gilles stieß auf das österreichische Unternehmen Airskin und dessen Produkt: Sensitive Anzüge für Roboter, mit denen aus gewöhnlichen Industrie-Robotern kollaborativ arbeitende werden. Sie nutzen elektronische sensitive Sensoren, um Kollisionen zu erkennen. Dadurch wird ein sicherer Arbeitsplatz geschaffen, an dem Menschen und Roboter frei und ohne Schutzzaun zusammenarbeiten können. Genau das Richtige also für Gilles und sein Team, wie sich herausstellen sollte.

In Österreich wurde der Roboter mit den Anzügen und dem benötigten Equipment ausgestattet. Dabei wurden nur die Bereiche, bzw. Achsen mit den druckempfindlichen Pads ausgerüstet, die diese auch wirklich benötigen. Auf diese Weise ergibt sich nicht nur eine kosteneffiziente, sondern auch leistungsstarke Lösung. „Wir liegen hier bei Kosten, die etwa bei 50 Prozent im Vergleich zu einem neuen Cobot liegen“, freut sich Gilles. „Außerdem konnten wir die komplette Integration in-house machen.“

Programmierexpertise brachte den Durchbruch

Doch bis der Cobot so funktionierte, wie sich Gilles und seine Teamkolleg:innen das vorstellten, mussten einige Hürden überwunden werden. In den ersten Monaten gab es Momente da wollten wir schon alles hinschmeißen“, ist Gilles ehrlich. „Eine 100-prozentige Kollisionssicherheit war zunächst jedoch schwer zu realisieren. Mit weniger als 100 Prozent wollten wir uns aber nicht zufriedengeben, schließlich steht bei uns die Sicherheit unserer Mitarbeitenden an oberster Stelle.“ Doch die CoC-Ingenieurin Clémence Pissavin und Elektrotechniker Hervé Brunagel schafften es schließlich. „Sie schrieben ein Script, mit dem wir zusätzlich den Kraftsensor des Roboters nutzen konnten, um wirklich sicher zu gehen, dass keine Gefahr für die Mitarbeitenden in der Produktion besteht. Das hat den Durchbruch gebracht“, freut sich Gilles.

Die auf kollaborative Roboter spezialisierte Prüforganisation APAVE begleitete die thyssenkrupp TPM-Profis in allen wichtigen Phasen des Projekts und hatte nach anderthalb Jahren Entwicklungsarbeit keine Sicherheitsbedenken und genehmigte den Einsatz des Cobots.

Entscheidende Vorteile: Sicherheit, Geschwindigkeit und Entlastung der Mitarbeitenden

Seit dem 3. Januar 2023 unterstützt der Cobot die Serienmontage des smart und beeindruckt mit seiner Präzision und seiner Geschwindigkeit. Gilles: „Jedes Modul kann ankommen, wie es will, der Cobot berechnet mithilfe eines Vision-Sensors stets die korrekten Koordinaten und befüllt das Getriebe automatisch mit dem benötigten Öl ohne auch nur einen Tropfen Öl zu verlieren.“

So macht der Cobot nicht nur aus Nachhaltigkeitsgesichtspunkten einen hervorragenden Job. Auch die zeitraubende und teure Reinigung von Montageplatte und Boden entfällt. Zudem können sich die Mitarbeitenden an der Produktionslinie anderen Aufgaben widmen und werden körperlich erheblich entlastet: „Unsere Kolleginnen und Kollegen sind begeistert, weil der Roboter nun die unergonomischen Arbeiten für sie übernimmt“, so Gilles.

Im Vergleich zu anderen Roboterlösungen hat der kollaborative Roboter des thyssenkrupp CoC zwei weitere entscheidende Vorteile: „Wenn man normale Cobots nutzt, dürfen bestimmte Geschwindigkeiten aus Sicherheitsgründen nicht überschritten werden“, erklärt Gilles. „Unseren Cobot mit Airskin-Anzug können wir sicherer mit höherer Geschwindigkeit fahren. Und das absolut sicher: Wenn der vorne im Flansch befindliche Kraftsensor, eine Berührung mit unserem Mitarbeitenden registriert, fährt der Roboter sofort zurück in die Ausgangsbasis und meldet, dass jemand im Weg steht“. Und während gewöhnliche Industrie-Roboter mit ihren ausladenden Schutzsystemen viel wertvollen Platz einnehmen, benötigt der Airskin-Cobot nur einen Bruchteil davon.

Competence Center für Cobots

Das Pilotprojekt ist für thyssenkrupp Automotive Systems ein großer Erfolg, dem viele weitere folgen dürften. Erklärtes Ziel der Cobot-Spezialisten des CoC im französischen Forbach ist die verstärkte Zusammenarbeit mit allen Bereichen der Unternehmensfamilie und ein effektiver Wissenstransfer. Gilles: „Wir stehen allen interessierten Abteilungen von thyssenkrupp für gemeinsame Workshops zum Thema Cobots zur Verfügung und entwickeln auch gemeinsam mit ihnen entsprechende Applikationen“.