Härten mit Schmiedewärme – ein Meilenstein in der Energieeffizienz

Bis zu 80 % weniger Energieverbrauch bei gleichzeitig höherer Ausbringung: Mit dem Verfahren „Härten mit Schmiedewärme“ setzt thyssenkrupp Automotive Technology neue Maßstäbe in der Fertigung von Zahnstangen für elektrische Lenkungen – gegenüber dem konventionellen Prozess mit Abkühlen und erneutem Aufheizen.

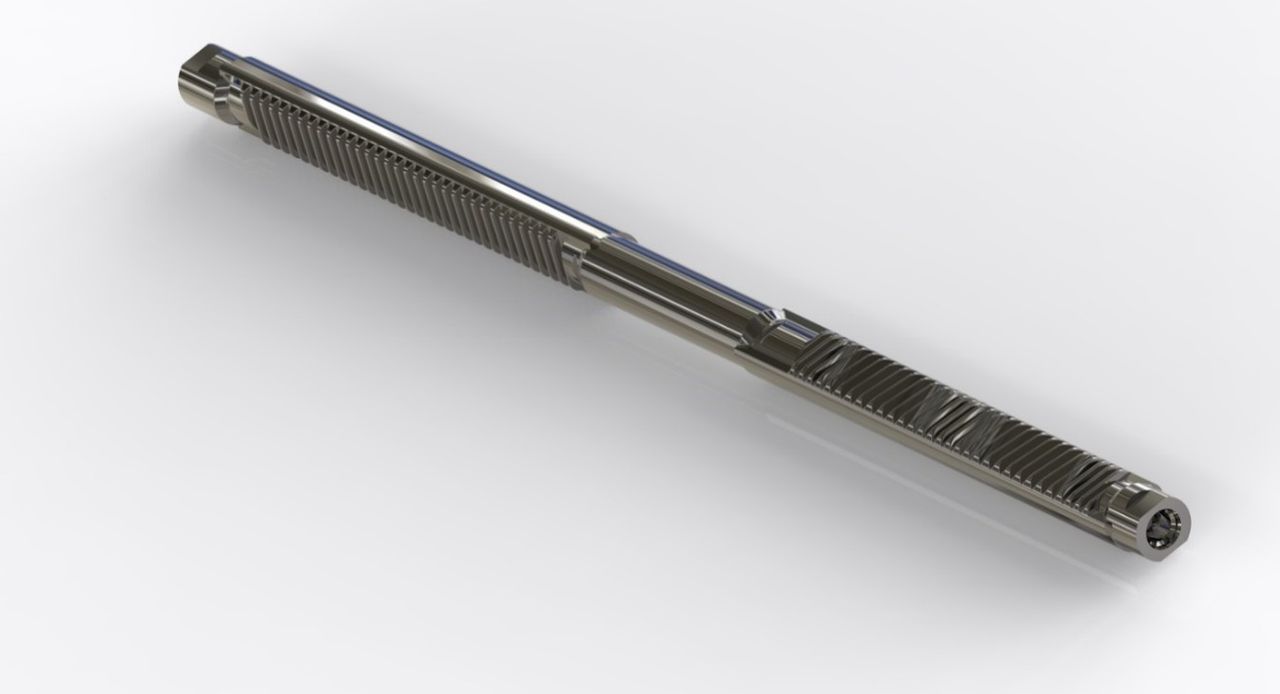

Die Zahnstange ist das zentrale Element im Zahnstangenlenkgetriebe (Rack EPS) moderner Fahrzeuge. Sie wandelt die Drehbewegung des Lenkrads in eine lineare Bewegung um – und ermöglicht so das präzise Lenken der Räder. Besonders bei sportlich oder komfortorientierten Fahrzeugen kommen Zahnstangen mit variabler Verzahnung zum Einsatz. Diese werden in der Lenkungskomponentenfertigung von thyssenkrupp im Schmiedeverfahren gefertigt und anschließend randschichtgehärtet. So halten sie den hohen mechanischen Belastungen – insbesondere an den Zahnflanken – dauerhaft stand.

Aus dem Schmiedeprozess direkt in die Härtung

Bislang war die Härtung geschmiedeter Zahnstangen ein energieintensiver Prozess: Nach dem Schmieden mussten die Bauteile zunächst abkühlen, gerichtet und erneut erhitzt werden, um die gewünschte Festigkeit zu erreichen. Mit der neuen Fertigungslinie „Härten mit Schmiedewärme“ wurde dieser Ablauf grundlegend optimiert. Die im Schmiedeprozess vorhandene Prozesswärmewird nun direkt für die Härtung genutzt – ohne Zwischenkühlung und mit reduzierter Energiezufuhr. Das Ergebnis: bis zu 80 % weniger Energieeinsatz gegenüber dem konventionellen Verfahren – bei kürzerer Durchlaufzeit und höherer Ausbringung.

thyssenkrupp Automotive Technology verbessert damit Energieeffizienz und Wettbewerbsfähigkeit in der Komponentenproduktion und reduziert zugleich den Energieeinsatz und damit den CO₂-Fußabdruck der Fertigung. und stärkt damit Energieeffizienz, Wettbewerbsfähigkeit und CO₂-Fußabdruck der Fertigung. Seit 2023 läuft das energieärmere Verfahren am thyssenkrupp Automotive Standort in Schönebeck in Serienfertigung – parallel zum bisherigen Prozess zur Absicherung von Hochlauf und Variantenbedarf.

Digitalisierung für maximale Transparenz

Die Steuerung der Schmiede- und Härtezelle erfolgt über eine bewährte Software, die bereits seit Jahren in den Montagelinien von thyssenkrupp Bilstein Motion Solutions eingesetzt wird. Diese wurde jüngst ebenfalls auf die Komponentenfertigung ausgerollt. Sie ermöglicht eine intuitive Bedienung, dokumentiert sämtliche Parameteränderungen revisionssicher und speichert rund 1700 Prozessdatenpunkte pro Verzahnung – eine solide Basis für Qualitätssicherung und kontinuierliche Prozessoptimierung. Die Software schafft durchgängige Transparenz über den Prozess und bildet die Grundlage für stabile Abläufe, schnelle Ursachenanalysen und reproduzierbare Qualität.

Einzigartiger Prozess – entwickelt von einem standortübergreifenden Expertenteam

Die Entwicklung des energiearmen Verfahrens erfolgte standortübergreifend durch ein kleines, spezialisiertes Team aus den Lenkungswerken von thyssenkrupp in Eschen (Liechtenstein), Mülheim und Schönebeck. Es verfügt über fundiertes Know-how in Fertigungsprozessen, Werkstofftechnik und Fügetechnologien. Dabei liegt der Fokus auf der Wärmebehandlung inklusive der mechanischen Bearbeitung hochpräziser Lenkungskomponenten sowie der prozess- und anlagenbezogenen Weiterentwicklung der Fertigungskette.