Innovation neu gedacht: Das Baukastensystem „oktasys“ im Anlagenbau

Mit dem modularen Baukastensystem oktasys setzt thyssenkrupp Automotive Body Solutions neue Maßstäbe im Anlagenbau. Die Innovation basiert auf einem konsequenten Leichtbauansatz, bei dem Aluminium durch Stahl als leistungsfähigere Alternative ersetzt wurde – mit dem Ziel, Gewicht, Energie und Kosten signifikant zu reduzieren.

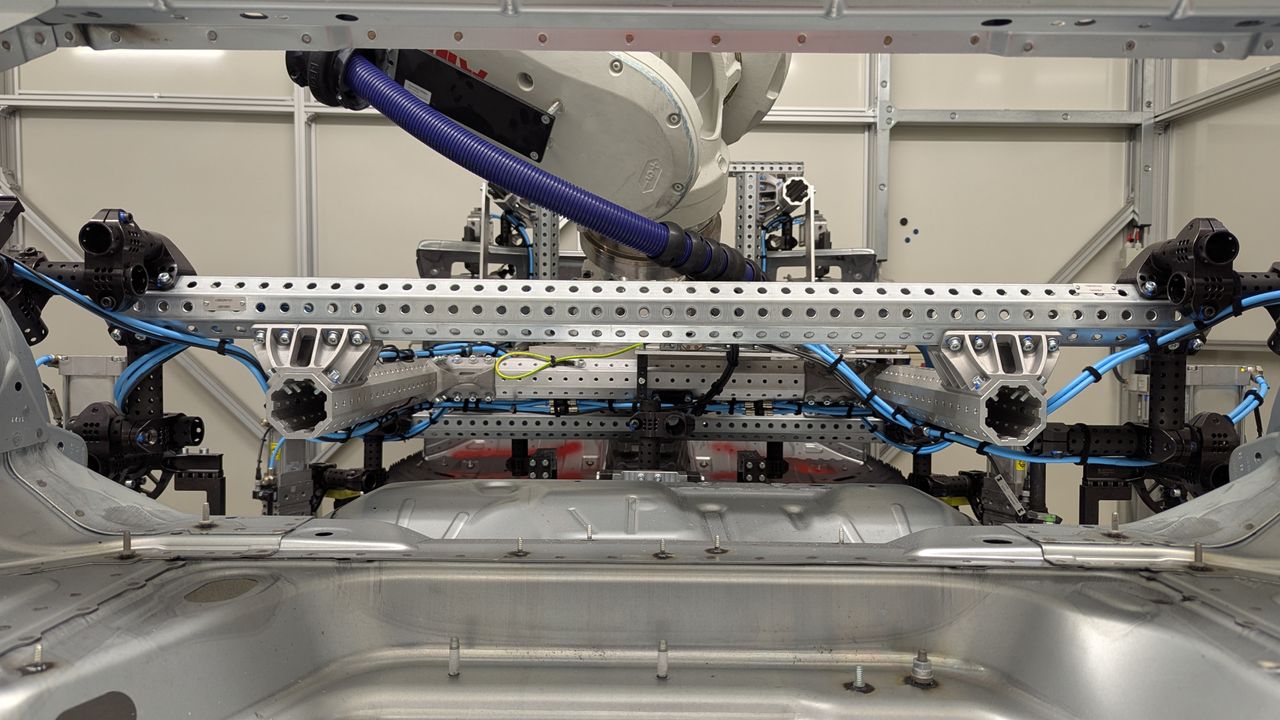

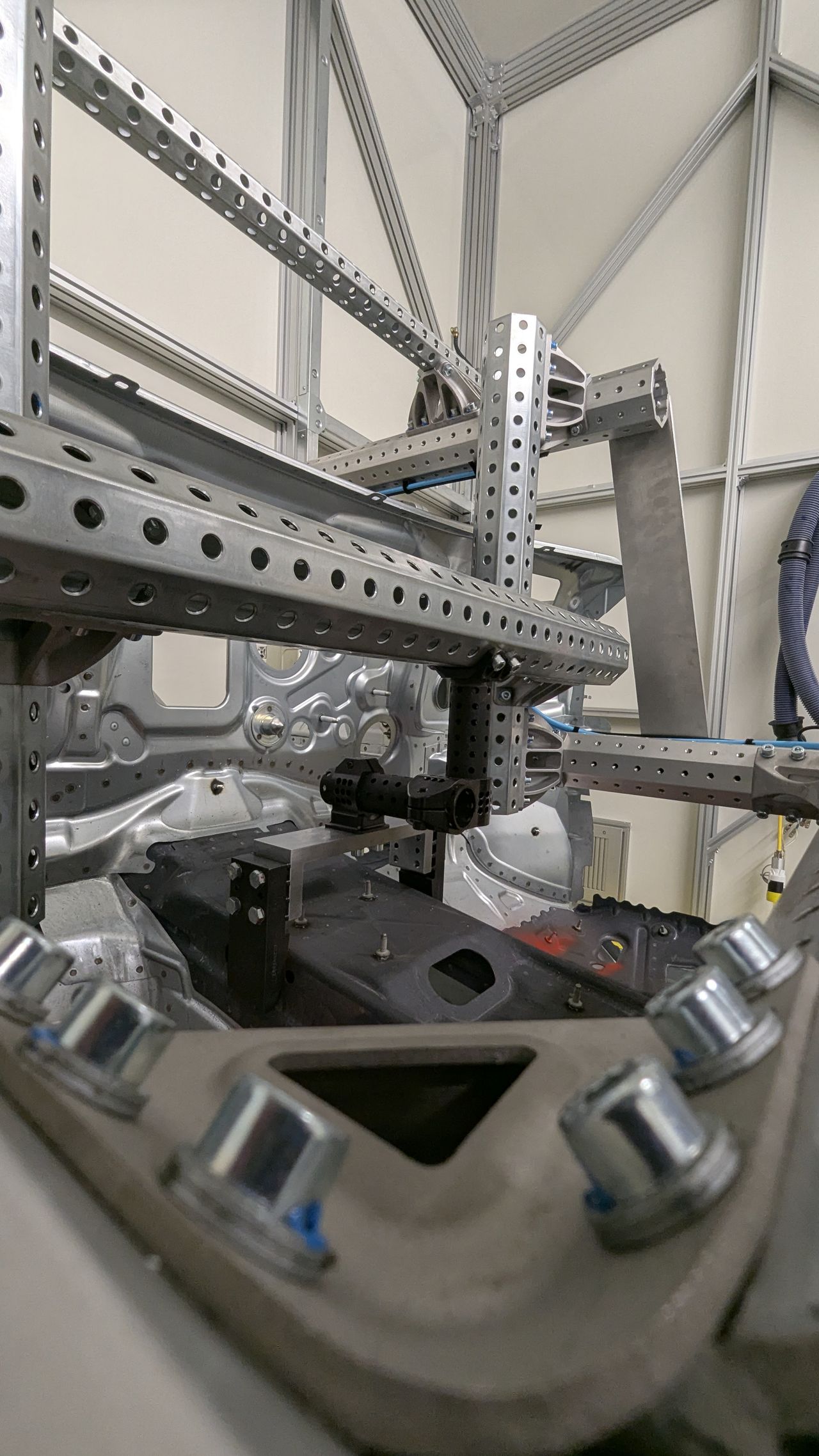

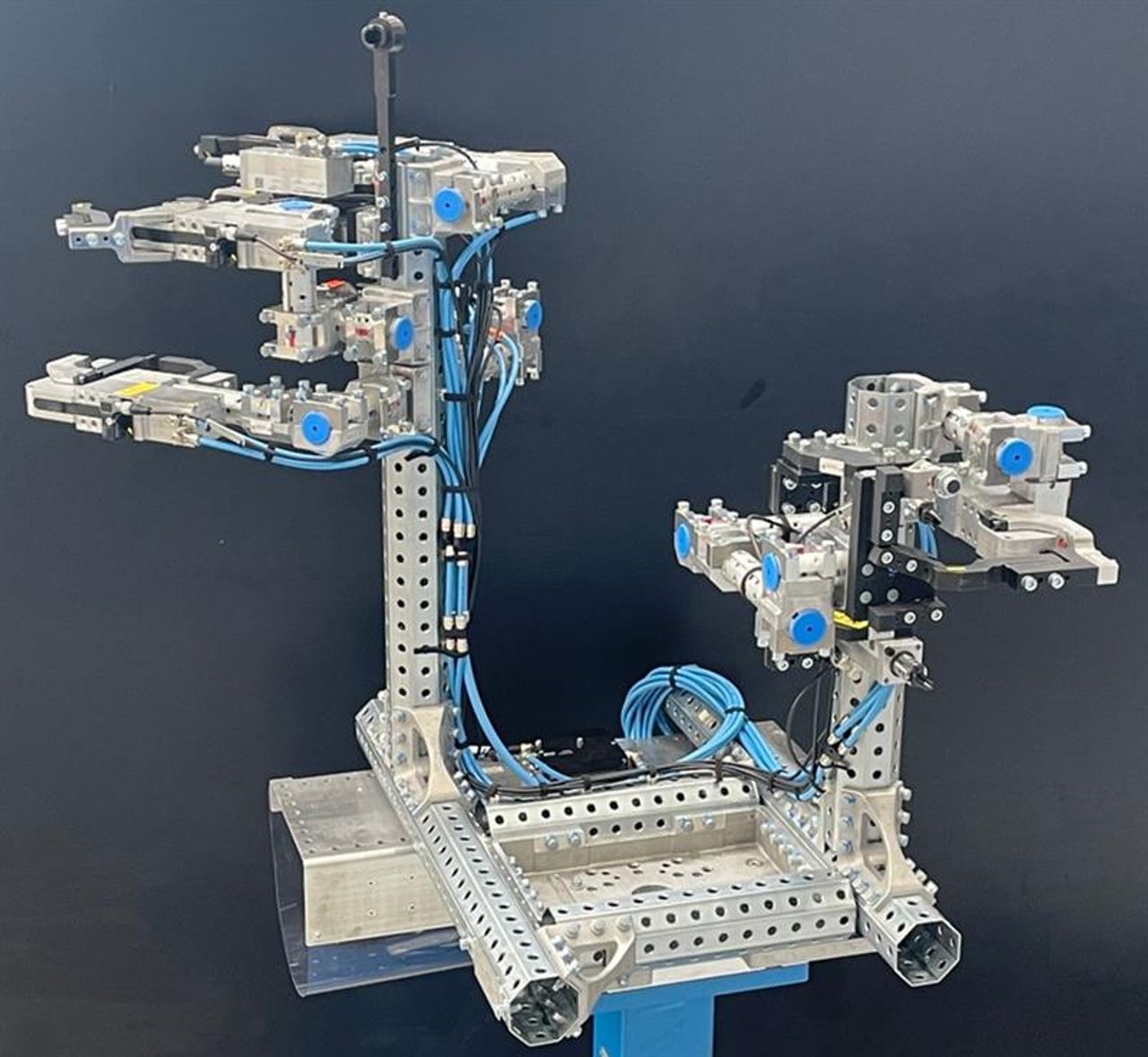

Im dynamischen Karosseriebau kommt eine Vielzahl an Greifer-Robotern zum Einsatz. Durch die zunehmende Elektrifizierung werden jedoch auch die einzelnen Karosserieteile stetig schwerer. Somit werden perspektivisch leichtere Anlagenteile zur Montage benötigt. Genau hier setzt oktasys an: Durch den Einsatz von Stahlprofilen hat thyssenkrupp Automotive Body Solutions eine Lösung entwickelt, die eine einfache, schnelle und ressourcenschonende Konstruktion und Fertigung im Anlagenbau ermöglicht. So können die einzelnen Geifer die zunehmend schwerer werdenden Bauteile bei gleichbleibenden Robotergrößen händeln.

Vom Konzept zur Lösung

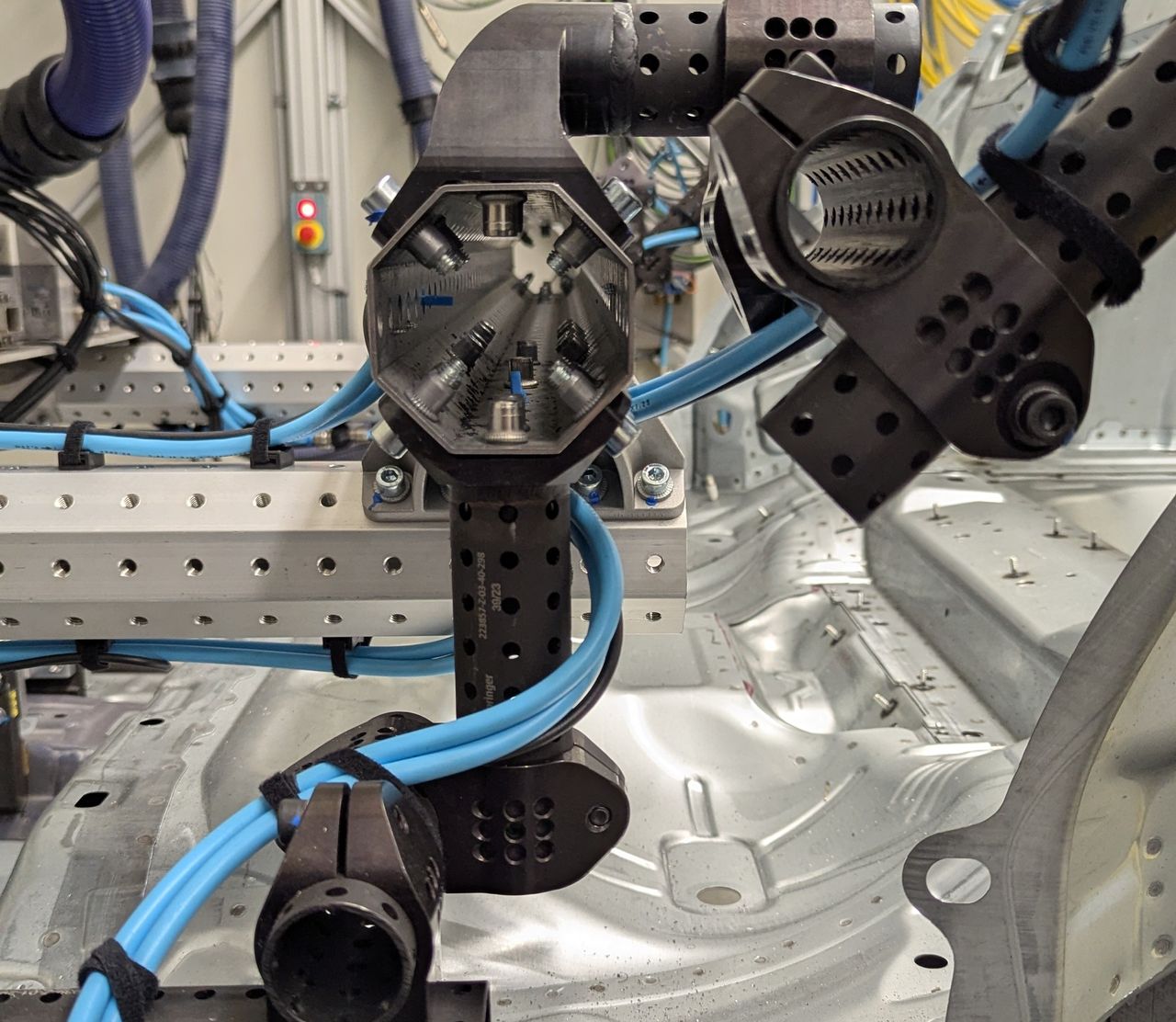

Die Herausforderung: Die bei thyssenkrupp Automotive Body Solutions eingesetzten Greifer bestehen seit über zehn Jahren aus 8-Eck-Profilen. Die zunehmende Masse der Bauteile überstieg die Tragfähigkeit konventioneller Greifer, was die Effizienz in der Produktion beeinträchtigte. Unter der Leitung von Tim Kaub, Maschinenbauingenieur und langjähriger Teamleiter am Standort Lockweiler, entwickelte ein interdisziplinäres Expertenteam gemeinsam mit einem externen Partner eine neue Lösung.

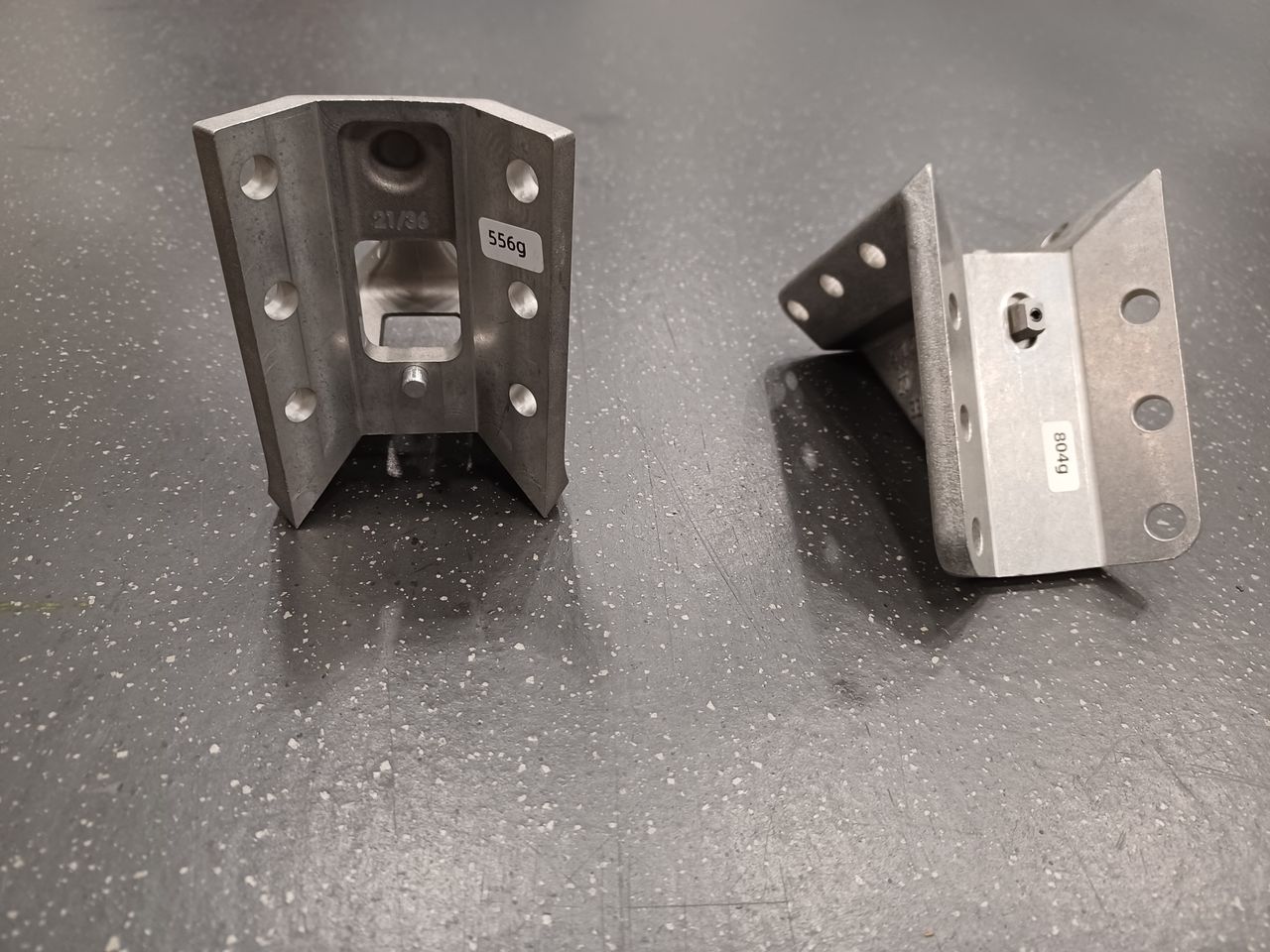

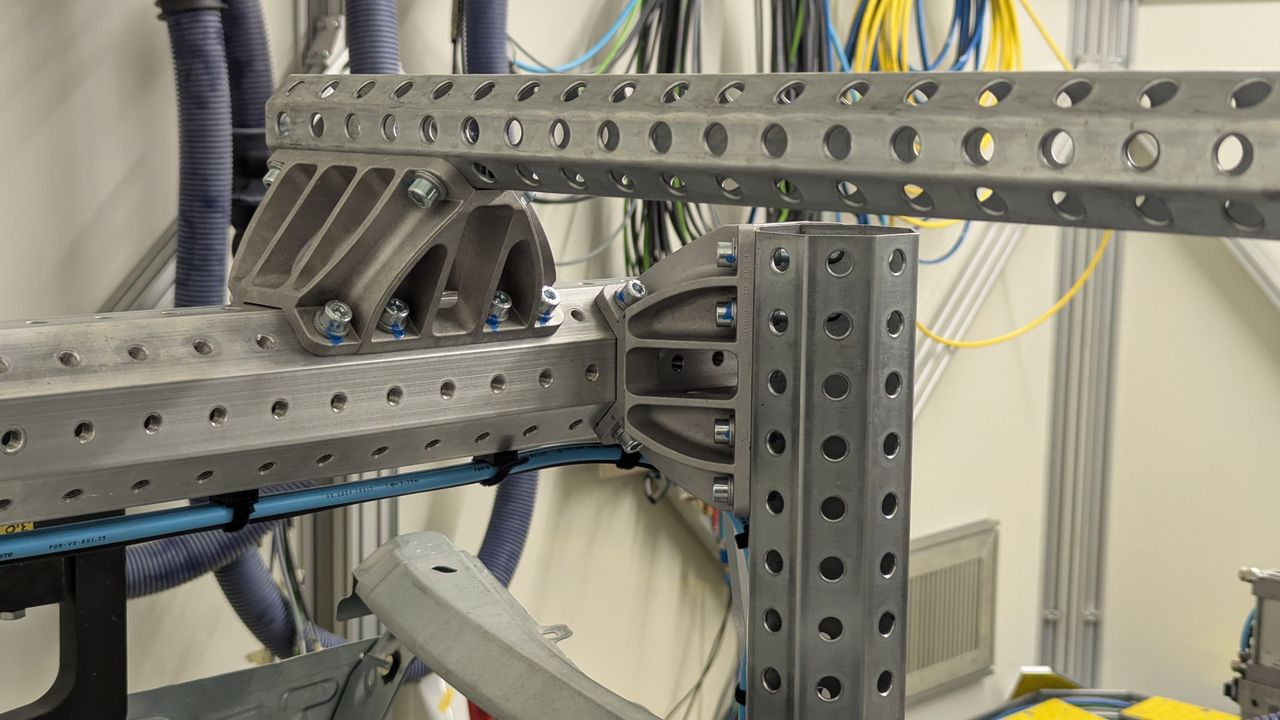

In einem zweijährigen Entwicklungsprozess wurde Stahl als Werkstoff neu gedacht. Als ein Unternehmen mit historischer Nähe zum Stahl testete das Entwicklungsteam zunächst diesen aus. Und tatsächlich überzeugte das Material durch seine Festigkeit und die Möglichkeit, bei gleicher Belastbarkeit deutlich weniger Material einzusetzen. Das Ergebnis: Ein Profil, das rund 25 % leichter ist als vergleichbare Wettbewerbsprodukte – und dabei ebenso robust.

Technische Exzellenz im Detail

Oktasys umfasst über 100 Module, darunter eigens entwickelte Profile und Verbindungselemente. Das System ist voll kompatibel mit allen marktüblichen 8-Eck-Systemen und lässt sich flexibel in bestehende Rohbaulinien integrieren. Dank der modularen Struktur können Greifer verschiedenster Anbieter eingebunden werden – ein echter Vorteil für OEMs.

Die technischen Anforderungen sind dabei klar definiert:

Höhere Belastbarkeit bei geringerem Eigengewicht

Statische und dynamische Belastbarkeit mit geprüften Nachweisen

Optimierte Toleranzen für präzise Montageprozesse

Durch das reduzierte Gewicht der Greifer können Roboter schneller arbeiten und schwerere Bauteile handhaben.

Intergration mit Mehrwert

Für OEMs bedeutet oktasys: schnellere Taktzeiten, geringerer Energieverbrauch und höhere Flexibilität. Für thyssenkrupp Automotive Body Solutions: ein System, das sich nahtlos in bestehende Anlagen integrieren lässt und gleichzeitig neue Maßstäbe in der Greiftechnik oder Karosseriebau setzt.

Globaler Einsatz mit lokaler Expertise

oktasys ist bereits an mehreren Standorten im Einsatz – darunter Heilbronn, Weinsberg, Mühlacker sowie Suzhou in China. Kunden aus Deutschland, England und China setzen auf die Vorteile des Systems. Der weitere internationale Roll-out ist in Planung, mit dem Ziel, den Kundenstamm weltweit zu erweitern und individuelle Anforderungen flexibel zu bedienen – von einzelnen Modulen bis zur kompletten Karosseriebauanlage inklusive Inbetriebnahme und Service.

Die Köpfe hinter oktasys: Tim Kaub und sein Team

Tim Kaub, 42, Maschinenbauingenieur bei thyssenkrupp Automotive Body Solutions, hat gemeinsam mit seinem Team die Entwicklung des modularen Baukastensystems oktasys vorangetrieben. Tim verantwortet am Standort Lockweiler die Bereiche Components Supply sowie Produkte und Anlagen in der Endmontagetechnik. Mitarbeitende der verschiedensten Abteilungen und Fachrichtungen waren an der Entwicklung beteiligt.

Dank der langjährigen Erfahrung im Karosseriebau und dem engen Zusammenspiel aller Experten – insbesondere mit dem Engineering-Partner Springer Anlagenbau – konnte die innovative Lösung von der ersten Idee bis zur erfolgreichen Serienreife entwickelt werden. Heute wird oktasys weltweit in Produktionslinien eingesetzt – ein Ergebnis starker Teamarbeit, technischer Expertise und partnerschaftlicher Zusammenarbeit.